- Pengarang Henry Conors [email protected].

- Public 2024-02-12 11:08.

- Diubah suai terakhir 2025-01-23 09:22.

Dalam keadaan proses ekonomi moden yang sedang berkembang secara dinamik, penciptaan prosedur pengeluaran dan kawalan yang lebih kompleks, salah satu pendekatan yang paling relevan untuk penambahbaikan mereka ialah pengenalan kaedah untuk mengoptimumkan pelbagai kerugian. Pertama sekali, ini melibatkan sumber perusahaan - sementara, kewangan, teknologi, tenaga dan lain-lain.

Ciri aktiviti

Dalam amalan, terdapat siling tertentu, yang dikaitkan dengan tahap pembangunan teknologi dan organisasi sistem (organisasi, perusahaan). Adalah jelas bahawa adalah tidak wajar untuk menuntut automasi pengeluaran keseluruhan daripada bengkel jahitan kecil mengikut pelbagai kriteria, dan di atas semua, yang ekonomi. Walau bagaimanapun, tanpa mengira saiz sistem, adalah perlu untuk memastikan penggunaan maksimum dan optimum sumber yang tersedia dengan kerugian yang minimum, yang benar untuk mana-mana organisasi dan aktiviti.

Dalam kes ini, adalah perlu untuk menggunakan teknik pengurusan proses progresif yang berdasarkan teori mencipta pengeluaran tanpa lemak atau "lean". Ini termasuk sistem 5S dan TPM, pemetaan aliran nilai dan SMED, dsb.

Tujuan inovasi

Pengeluaran tanpa lemak ("lean") ialah sistem pendekatan khas untuk organisasi aktiviti, yang menganggap matlamat utamanya untuk menghapuskan pelbagai kerugian dalam sistem. Mekanismenya agak mudah: semua yang tidak menambah nilai kepada pelanggan harus diklasifikasikan sebagai berlebihan (sisa) dan dikeluarkan daripada sistem. Adalah jelas bahawa konsep "kerugian" adalah asas, kerana definisi mereka secara langsung akan mempengaruhi keberkesanan kaedah. Dalam kes ini, belajar untuk memetakan aliran nilai pakar anda ialah kelebihan ketara dalam pasaran penyampaian perkhidmatan

Jenis kerugian

"Pengilangan tanpa lemak" ialah salah satu konsep asas logistik pengeluaran. Dan walaupun terdapat beberapa pendekatan berbeza untuk menentukan kerugian, kami akan memilih jenis yang paling universal:

- Masa menunggu - sebarang masa henti dalam aktiviti mengurangkan nilai produk akhir. Menunggu bahan, pembaikan peralatan, maklumat atau arahan daripada pihak pengurusan melambatkan proses dan meningkatkan kos pelaksanaannya.

- Operasi yang tidak perlu (pemprosesan produk yang tidak perlu) - operasi teknologi yang tidak perlu, peringkat projek, semua yangdisediakan mengikut prosedur standard, tetapi boleh diratakan tanpa kehilangan keyakinan pelanggan.

- Pergerakan pekerja yang tidak perlu - cari alatan, peralatan, pergerakan yang tidak rasional kerana organisasi tempat kerja yang lemah, dsb.

- Pergerakan bahan yang tidak perlu - penyusunan sistem inventori yang lemah, kekurangan logistik pengangkutan progresif dan mekanisme penyumberan luar logistik.

- Inventori berlebihan - mengikat modal kerja organisasi akibat daripada perbelanjaan yang tinggi untuk item stok berlebihan.

- Sisa teknologi - sistem pemprosesan data yang lapuk, proses teknologi dan laluan pemprosesan.

- Kerugian lebihan pengeluaran - pengeluaran lebihan jumlah produk, yang membawa kepada peningkatan dalam kos penyimpanan, pengangkutan dan penjualan seterusnya.

- Kehilangan intelektual - kekurangan mekanisme untuk menggalakkan inisiatif pekerja dan pekerja, sistem cadangan rasionalisasi yang lemah, penindasan pendekatan kreatif untuk bekerja.

Salah satu kaedah paling biasa untuk menghapuskan sisa sistem dan memperkemas pelaksanaan projek ialah pemetaan aliran nilai. Pembuatan tanpa lemak pada masa yang sama membolehkan anda mencipta sistem penyesuaian yang bertindak balas secara fleksibel kepada perubahan dalam persekitaran.

Strim Nilai

Strim nilai ialah satu set semua tindakan (operasi) yang dilakukan pada produk untuk mencapaikeadaan yang diperlukan atau memperoleh ciri-ciri yang diperlukan. Tindakan dibezakan kepada dua kumpulan:

- membuat nilai produk (nilai tambah);

- tidak menambah nilai pada produk.

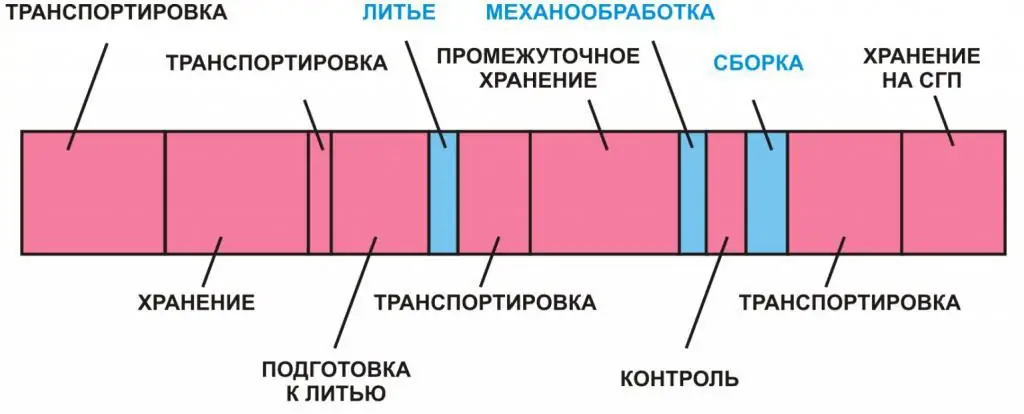

Seperti yang dapat dilihat daripada rajah yang dibentangkan, peringkat perubahan teknologi produk (warna biru) menambah nilai produk, dan peringkat operasi tambahan - persediaan, pengangkutan, penyimpanan - (warna merah jambu) - sebaliknya, kurangkan nilai produk kerana kehilangan masa yang tidak perlu.

Proses pemetaan

Asas teknik pemetaan ialah pembangunan algoritma grafik khas yang menunjukkan proses mencipta produk (pelaksanaan projek) dalam masa. Algoritma ini dipanggil peta aliran nilai, iaitu model grafik berdasarkan set simbol tertentu (tanda, simbol).

Kelebihan utama kad:

- mendapatkan model grafik proses yang sedang berjalan, dengan mengambil kira pelbagai proses tambahan untuk persepsi visual holistik (tugasnya adalah untuk melihat aliran umum peristiwa);

- keupayaan untuk mengesan pelbagai jenis kerugian pada semua peringkat projek;

- kemungkinan pengoptimuman parametrik model yang dihasilkan untuk meminimumkan semua jenis kos;

- bekerja dengan pelbagai penunjuk algoritma, yang akan ditunjukkan dalam penambahbaikan proses sebenar.

Pembentukan pemetaan aliran nilai berdasarkan graf standard dansimbol - blok segi empat tepat dan segi tiga, anak panah arah dan berpijak dan angka lain. Ia memungkinkan untuk merekodkan peringkat proses yang dikaji dalam satu bahasa untuk semua pakar. Pada masa yang sama, adalah disyorkan untuk membezakan simbol bergantung pada aliran yang dipertimbangkan - bahan atau maklumat.

Pemetaan Strim Nilai Lean membolehkan anda mengenal pasti semua tempat di mana item yang tidak diperlukan terkumpul.

Peraturan pembinaan

Pemetaan strim nilai melibatkan satu siri langkah mudah yang akan cepat mencipta model projek yang diperlukan dengan parameter yang diberikan. Contohnya:

- Menjalankan analisis bahan dan aliran maklumat untuk mendapatkan gambaran yang boleh dipercayai tentang keadaan semasa proses tersebut.

- Melalui aliran dalam arah hadapan dan songsang untuk mengenal pasti punca kerugian yang tersembunyi dan mencari corak negatif.

- Dalam apa jua keadaan, ambil sendiri ukuran masa, tanpa bergantung pada keputusan pakar lain atau nilai standard.

- Jika boleh, buat juga peta anda sendiri, yang akan membolehkan anda mengelakkan kesilapan dan penyelesaian templat orang lain.

- Fokus pada produk itu sendiri, bukan pada tindakan pengendali atau peralatan.

- Bina peta dengan tangan, menggunakan pensel atau penanda.

- Visualkan elemen proses menggunakan warna untuk meningkatkan persepsi.

Contoh pemetaan aliran nilai

Mari kita pertimbangkan contoh mencipta peta aliran dalam bidang pengurusan dokumen, yang wujud dalam aktiviti mana-mana institusi.

Tugas utama ialah memilih pembekal yang terbaik. Proses keputusan standard adalah seperti berikut: pemilihan pembekal (12 hari) - pelaksanaan teks kontrak (3 hari) - penyelarasan dalam perkhidmatan berfungsi (18 hari) - visa orang yang diberi kuasa (3 hari) - mendapatkan meterai ketua (1 hari) - mendapatkan tandatangan rakan niaga (7 hari) - pendaftaran di pihak berkuasa (3 hari).

Jumlah kami mendapat jumlah masa yang diperlukan untuk mendapatkan kontrak yang diperlukan - 48 hari. Hasil analisis adalah penemuan kesesakan skim membuat keputusan.

Perubahan utama selepas analisis peta:

- Perintah telah dikeluarkan untuk mewakilkan tandatangan sebahagian daripada dokumen kepada ketua jabatan (mengurangkan beban peralatan pentadbiran dan pengurangan ketara dalam bilangan kelulusan).

- Keperluan yang sama telah dibangunkan untuk semua perkhidmatan (pemahaman bersama tentang keperluan untuk dokumen kontrak, pengurangan bilangan ralat oleh pelaksana).

- Prinsip analisis dokumentasi menyeluruh telah dilaksanakan dengan mewujudkan kumpulan pakar biasa daripada perkhidmatan yang berbeza.

- Menggunakan templat kontrak baharu.

- Mekanisme untuk memproses dokumentasi melalui sistem elektronik telah dioptimumkan.

- Sistem elektronik untuk menjejak kualiti dokumen yang melalui peringkat proses telah dibangunkan.

Hasil utamapemetaan aliran nilai telah menjadi pengurangan 2 kali ganda dalam masa untuk mendapatkan dokumentasi kontrak, termasuk masa untuk kelulusan dalam perkhidmatan jabatan.

Kesimpulan

Baru-baru ini, pemetaan aliran nilai (VSM, Pemetaan Aliran Nilai) telah menjadi kaedah yang sangat biasa untuk mengoptimumkan kerja pelbagai organisasi. Ini disebabkan oleh kesederhanaan dan kebolehcapaiannya, kos minimum dengan kesan bermanfaat yang terkumpul dari semasa ke semasa. Terdapat banyak contoh kejayaan pelaksanaan metodologi logistik pengeluaran asas ini: perusahaan Rostec Corporation, Transmashholding, Keretapi Rusia, dll. Baru-baru ini, sistem pembuatan tanpa lemak telah diwujudkan di peringkat persekutuan di institusi perubatan. Khususnya, adalah dicadangkan untuk menjalankan pemetaan aliran nilai di poliklinik.

Seperti yang anda lihat, potensi penuh kaedah yang dipertimbangkan baru sahaja mula didedahkan.